Une plongée dans les coulisses de la rénovation des rouleaux industriels

Ils sont partout ! Il n’existe pratiquement pas de produit qui, à un moment ou un autre de sa transformation, n’a pas été en contact au moins une fois avec un rouleau. Certains produits ont eu des centaines de contacts avec des rouleaux. Ils sont les roues de l’industrie avec ses besoins infiniment variés. Ainsi, les rouleaux sont soumis à tous les environnements imaginables : températures extrêmes, abrasion, corrosion, etc. Il vient toujours un moment où l’usure du rouleau influe sur la qualité et la productivité.

La surface active du rouleau, le tube au milieu, appelé la « table » également – est celle qui s’use le plus rapidement. Le coût de remplacement total d’un rouleau usé est tel que le resurfaçage s’est imposé. Ce terme englobe l’ensemble des techniques de remise en état des surfaces de rouleaux. Le but est de retrouver les performances d’origine voir de les augmenter pour répondre à de nouveaux besoins et contraintes de production. Le resurfaçage ne compte que des avantages : économique, rapide, durable.

Tous les resurfaçages ne se ressemblent pas. Dans certains cas le besoin est celui d’une surface élastique, dans d’autres d’une surface extrêmement dure. Le plus souvent, le besoin est multiple : élastique ET antiadhésif, dur ET chimiquement résistant à tel produit, élastique ET très rugueux… les besoins ont multiples les solutions aussi. Les caoutchoucs sont des élastomères que l’on cuit à la vapeur. Les polyuréthanes sont des préparations liquides qui deviennent élastiques par les miracles de la chimie. Des métaux sont projetés sur des surfaces à des vitesses incroyables. Les technologies de pointe au service de toutes les industries sont derrière les portes de nos ateliers. Entrez et appréciez la variété de nos productions. Il y a 8 étapes entre l’entrée en atelier et la rénovation compète d’un rouleau. Elles sont toutes techniques, précises, pointue et dépendantes de la précédente.

1. Identification

Il n’existe pas de standard. Une multitude d’utilisateurs combinée avec une multitude de dimensions nécessite un suivi individuel de chaque réception de rouleau en atelier. L’état du rouleau usé est détaillé dans un rapport mentionnant les déformations mécaniques, l’état général mécanique du rouleau. Les dimensions et les détails du revêtement à remplacer sont enregistrés. Un système de QR-codes assure la traçabilité de toutes les étapes suivantes.

2. Elimination de l’ancien revêtement

endommager le rouleau métallique qui supporte le revêtement actuel. L’étape précédente a permis d’orienter le rouleau vers les installations appropriées à ce travail spécifique.

Le décapage mécanique à l’outil avec finition à la bande abrasive reste généralement le plus courant pour éliminer les caoutchoucs ou polyuréthanes. Dans certains cas et pour les revêtements durs, des procédés thermochimiques sont employés.

Cette phase se termine toujours par un nettoyage approfondi car il ne doit rester aucun corps étranger qui viendrait perturber la suite des opérations.

3. Vérification de l’âme métallique

C’est le nom donné à la partie métallique du rouleau qui supporte la couche active. L’âme métallique est examinée et si nécessaire remise en conditions mécaniques. Les dimensions, la géométrie, la corrosion… sont vérifiées et corrigées. Le rouleau peut commencer son voyage vers sa renaissance.

4. Préparation de surface

Préparer l’accroche du nouveau revêtement sur l’âme métallique est comme la préparation des fondations d’un bâtiment. Le sablage, le grenaillage, l’abrasion, le laser sont les technologies disponibles pour cette phase. Chacune de ces technologies dispose de plusieurs variantes, tous les cas doivent être envisagés.

5. Application du nouveau revêtement

Revêtements élastiques caoutchoucs et polyuréthanes.

Un agent d’adhérisation est appliqué sur la surface du rouleau. Il a pour rôle de garantir la liaison moléculaire entre le revêtement et le métal. Ici aussi se présentent des défis tels qu’adhériser sur le métal un revêtement développé pour ses propriétés antiadhésives…

Le garnissage lui-même consiste à recouvrir le rouleau avec l’élastomère. Il existe 11 techniques de garnissage et selon les caoutchoucs ou polyuréthanes. On choisit la plus adaptée en fonction du revêtement, des dimensions, du nombre de pièces.

La dernière étape est la vulcanisation. C’est la phase durant laquelle l’élastomère devient une seule et gigantesque molécule. Pour les caoutchoucs elle se passe lors d’une cuisson en autoclave. C’est un autocuiseur à vapeur géant. La température et la pression sont finement contrôlées. La vulcanisation des polyuréthanes dépend de chaque variantes et le principe de la molécule unique est le même.

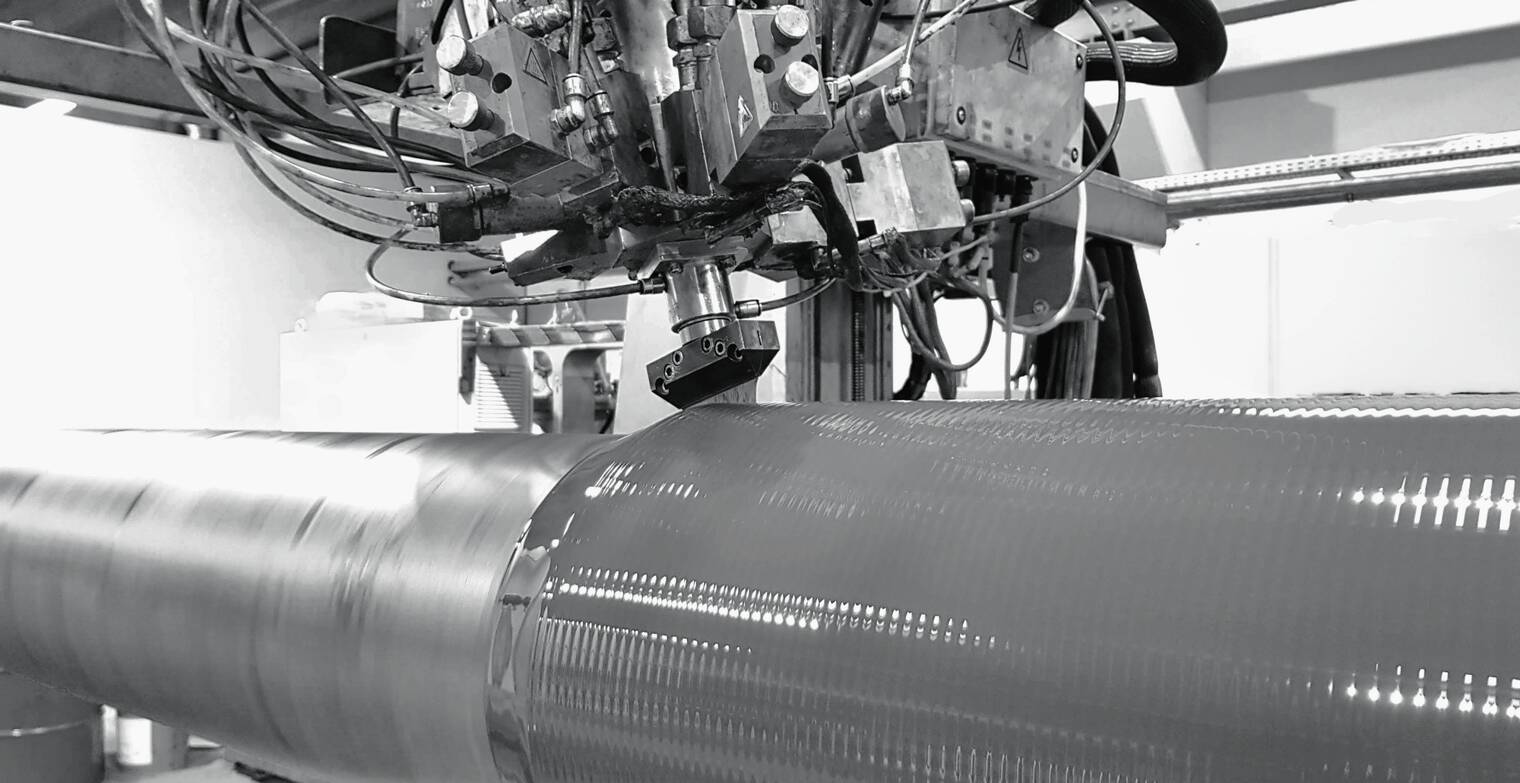

Revêtements durs par projection thermique

Certains rouleaux travaillent dans des environnements si durs que leur surface en acier doit être renforcée.

Projeter des poudres fines de métaux ou de céramiques à très grande vitesse (300 à 1500 m/s) et très grande températures (1'100 à 18'000 °C) on renforce la couche supérieure du rouleau en résistance à la corrosion, l’abrasion, la friction, etc. Ceci n’est possible qu’avec des torches Plasma, HVOF, HVAF, etc.

L’impact avec le métal est si violent que les particules en fusion s’agglomèrent et créent les liaisons moléculaires.

Ces technologies permettent des couches multiples pour des fonctions dissociées (corrosion + étanchéité par exemple). Elles permettent par ajouts successifs de retrouver les dimensions initiales d’un rouleau.

Les combinations entre poudres et céramiques sont quasiment illimitées. Les rugosités vont de Ra 0.01 à 100 µm.

6. Finition

Un revêtement est appliqué mais il n’a pas sa forme et sa surface définitives. Les rouleaux sont susceptibles de tourner à des vitesses supérieures à 1'000 tours/minute. Leur géométrie est essentielle au leur fonctionnement. Concentricité, cylindricité, battement sont constamment au centre des préoccupations des opérateurs des rectifieuses utilisées pour la finition.

La forme de la table (c’est le nom de la partie active du rouleau) n’est pas toujours cylindrique. Elle peut être conique, parabolique, hyperbolique, et autres variantes.

Il est aussi question d’état de surface. Certaines applications nécessitent une surface aussi lisse que du verre d’autre au contraire ont besoin de rugosité. Sur les caoutchoucs ou polyuréthanes, on pratique des rainurages ou gravures.

L’usinage de surfaces élastiques ou très dures nécessite une grande connaissance des matériaux et des processus de rectification.

7. Contrôle qualité

Les caractéristiques de dureté, rugosité, conductivité électrique et dimensionnelles sont toutes contrôlées selon des process qualité normalisés et régulièrement améliorés.

8. Emballage

La table est protégée. Les axes ou fusées sont graissées afin d’éviter la rouille. Le rouleau est fixé en caisse. La caisse est identifiée et documentée.

Le rouleau est prêt pour sa nouvelle vie et donner le meilleur de lui-même sur sa ligne de production.

Le resurfaçage est le choix raisonné :

- Rapide

- Economique

- Ecologique

- Préservation de l’âme métallique : Produire un nouveau rouleau a un impact massif sur l’environnement. La métallurgie est énergivore de l’extraction à l’utilisation. Conserver l’âme métallique c’est comme remplacer le toit de sa maison au lieu de tout démolir et reconstruire parce que le toit fuyait.

- Réduction drastique des déchets : Un rouleau peut être resurfacé de très nombreuses fois. Des rouleaux vieux de plus de 50 ans ne sont pas rares chez les spécialistes du resurfaçage. Le resurfaçage représente mois de 5% de la masse d’un rouleau moyen. Choisir le resurfaçage de ce point de vue est indiscutable

- Efficacité des ressources : Les consommation d’énergie et de matières nécessaires pour resurfacer un rouleau sont infimes comparativement à celles requises pour fabriquer un nouveau rouleau. Cette forme d’économie circulaire permet à l’industrie de réduire sa dépendance aux matières premières et aux énergies.

Conclusion

La remise en état des rouleaux industriels est une véritable expertise technique. Qu’il s’agisse de la chimie maîtrisée d’une vulcanisation ou de la physique énergétique d’une projection thermique, l’attention portée à la préparation méticuleuse du noyau métallique et à la finition précise garantit que le rouleau retrouve des spécifications plus stables et souvent améliorées par rapport à son état d’origine, tout en générant des gains significatifs en termes de coûts, de délais et d’impact environnemental.